گسکت در لغت نامه فارسی به معنای درز بند و لایی آمده است. در فرهنگ اصطلاحات فنی: گسکت (Gasket) یک درزگیر (درزبند) مکانیکی است که برای پر کردن فضای خالی بین دو شیء (اتصالات فلنجی) که تحت فشار هوا یا آب هستند استفاده میشود. حتی برای نشتی سيالات از لایی كه بين سطوح فلنج قرار میگيرد جلوگیری میکند و به اصطلاح آب بندی میگردد. به طور معمول از برش موادی که به صورت ورق هستند تولید میشوند.

گسکت یک جزء الاستومری است که تقاطع بین دو سطح را پر میکند. این قطعات معمولاً از انواع مختلفی از جمله لاستیک، چوب پنبه یا کاغذ، فلز، مس و فوم هستند که گسکت بین آنها قرار میگیرد.

گسکت چیست و انواع آن را با هم بررسی میکنیم.

نکاتی درباره با گسکت

- از سه استاندارد جهت طراحی استفاده میکنند که شامل: ASME B16.20، ASME B16.21 و API 6A است.

- باید به نوعی تولید شوند تا در دما و فشارهای مختلف سیال دوام بیاورند

از نظر جنس به سه نوع: فلزی، نیمه فلزی و غیر فلزی تقسیم بندی میگردند

گسکت از نظر نوع پیشانی فلنج به ۴ نوع تقسیم میشوند:

- تخت

- حلزونی (اسپیرال وند)

- پوشش فلزی

- رینگی

۵. هر نوع گسکت برای دما، فشار و محیط خاصی باید استفاده شوند در غیر این صورت هیچ گونه کارایی نخواهند داشت

۶. هر چقدر فشاری که به گسکت وارد میشود بیشتر باشد دوام آن نیز بیشتر شود

عواملی که باعث از بین رفتن گسکت ها میشوند:

- ارتعاش

- ضربه قوچی

- نحوه نامناسب قرارگیری گسکت بین فلنجها

- دما و فشار فراتر از آستانه تحمل

- کم بودن استحکام پیچهای استفاده شده در فلنج برای نگه داشتن گسکت

انواع گسکت

بر اساس فاکتورها و پارامترهای مختلف دستهبندی میشوند و کاربردهای متعددی هم دارند.

بر اساس نوع مواد سازنده و جنس به ۴ دسته اصلی

- فلزی (Metallic)

- نیمه فلزی (Semi Metallic)

- غیرفلزی (Non Metallic)

- فلزی و نیمه فلزی

تقسیم میشوند. هر کدام از این گسکتها نیز میتوانند انواع مختلفی داشته باشند.

انواع گسکت ها بر اساس جنس:

- فلزی (Metal Gasket)

- کامپوزیت یا نیمه فلزی (Composite Gasket or Semi-Metallic)

- غیرفلزی (Non-Metallic Gasket)

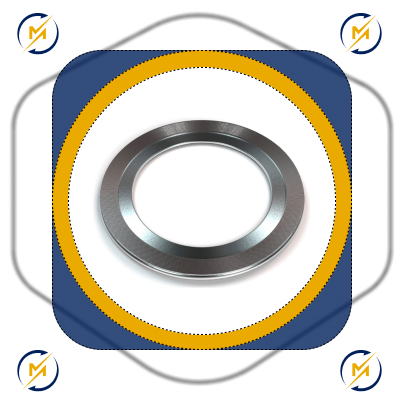

- رینگی (Ring Joint Gasket)

- اسپیرال وند (Spiral Gasket)

- شانهای (Kammprofile Gasket)

- گرافیتی (Graphite Gasket)

- ژاکتی (Jacketed Gasket)

- تفلون (PTFE Gasket)

- کیت عایقی (Insulation Kit Gasket)

- لاستیکی (Rubber Gasket)

- جکتدار (jacketed gasket)

- سخت (Hard Gasket)

هرکدوم از گسکتها را به تنهایی بررسی میکنیم:

- گسکت فلزی:

در انواع فولادی، مسی و… وجود دارد. از پرکاربردترین نوع آن میتوان به نوع رینگی اشاره کرد.

- نیمه فلزی:

به نوعی گفته میشود که از ترکیب دو یا چندین ماده فلزی و غیر فلزی ساخته میشود. بخش فلزی خاصیت استحکام و ظرافت به آن داده و بخش غیر فلزی نقش آب بندی اجزای بکار رفته را بر عهده دارد. کلاس کاری مورد استفاده آنها از ۱۵۰ تا ۲۵۰۰ میباشد که گسکت نیمه فلزی دارای ۵ نوع میباشند:

- اسپیرال

- شانه ای

- گرافیتی لبه دار

- ژاکتی

- پوششی

اکنون به توضیح هر یک می پردازیم.

اسپیرال:

شامل یک لایه از جنس فولاد ضد زنگ و یک لایه پرکننده (Filler) است که جنس آن میتواند از نوع آزبست، تفلون یا گرافیت باشد.

مقطع V شکل این نوع گسکت باعث میشود تا بصورت فشرده روی هم قرار بگیرند و فشار بسیار بیشتری را تحمل کنند. دو ویژگی ارتجاعی بودن و مقاومت بسیار بالا سبب شده تا به مهمترین نوع گسکت در صنایع نفت و گاز تبدیل شود.

مهم ترین ویژگیهای گسکت اسپیرال

بدلیل ساختاری متشکل از فلز و پرکننده، قابلیت ضد نشتی بسیار عالی دارند.

اگر جنس فلز و فیلر مناسب باشد، تا فشار ۲۰۰ بار و دمای ۲۰۰- تا ۱۰۰۰+ درجه سانتیگراد را تحمل میکند.

نوار فلزی میتواند از جنس مس، نیکل و تیتانیوم، و جنس فیلر میتواند از گرافیت، تفلون، سرامیک یا مواد نسوز باشد.

با داشتن خاصیت ارتجاعی، در مقابل ارتعاش، شوک حرارتی و شوک فشار مقاومت فوق العاده بالایی دارند.

سهولت نصب بسیار بالا

گسکتهای اسپیرال ممکن است دارای رینگ داخلی یا خارجی و میانی باشند. مزیت رینگ داخلی عبارت است از:

نگهداری داخلی رینگ میانی

جلوگیری از تماس سیال

انتقال حرارت با لایه میانی و نقطهای برای توقف فشرده سازی

مزیت رینگ خارجی:

کنترل ضخامت گسکت

تنظیم موقعیت آن با پیچها میباشد.

این رینگ در رنگهای مختلف ساخته میشود که معرف مادهای است که از آن تولید شده مثلا نقرهای معرف کربن استیل است. این همان آلیاژیست که برای تولید لوله کربن استیل یا لوله سیاه هم مورد استفاده قرار میگیرد. رینگ میانی نیز خود از دو بخش ماده پرکننده و ماده فلزی نرم تشکیل شده است.

شانهای:

ساختار آن متشکل از هسته فلزی دندانه دندانهای با رویه غیر فلزی نرم میباشد. این گسکتها در کارخانجات هستهای و برق کاربرد زیادی دارند. مزیت این گسکتهای شانهای این است که حد واسط بین سطحی با حداقل فشار و حداکثر فشار میباشند. شانهای برای جلوگیری از نشتی بخار، آب، مواد قلیایی، گازهای آلی و غیرآلی، هیدروکربنهای آلیفاتیک و آروماتیک، الکلها، اترها، کتونها و دیگر مواد شیمیایی استفاده میشوند.

گرافیتی:

این نوع گسکت از قرار دادن فولاد ضد زنگ بین دو لایه گرافیت ساخته میشوند که این کار سبب افزایش مقاومت کششی و تحمل بار بیشتر روی واشر میشود.

ژاکتی:

نوع پوششی در این نوع بسیار مورد بررسی قرار میگیرد که این پوشش میتواند از جنس آزبست، تفلون یا گرافیت باشد که از بالا و پایین توسط صفحهای فلزی پوشیده میشوند. در فلنجهایی که سطح برجسته دارند، زبانه و شیاردار و مبدلهای حرارتی مورد استفاده قرار میگیرد.

گسکت غیرفلزی:

یکی از انواع گسکتها، مدل غیر فلزی آن است که از موادی مانند گرافیت، آزبست، لاستیک، کاغذ و… ساخته میشوند. به دلیل مقاومت کمی که در برابر دما و فشار دارند، در بخشهای کم فشار استفاده میشوند.

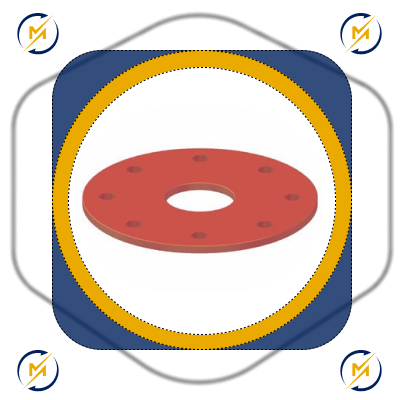

گسکت لاستیکی epdm:

در لوله کشی، مخازن و سیستمهای آبی و لوله داربستی بسیار استفاده میشوند که هم شرایط خوردگی وجود نداشته باشد و هم اثر پارامترهای دما، فشار و… کم باشد. این محصول از برش ورقهای لاستیکی ساخته میشوند. برای تقویت این نوع گسکت از رینگ فلزی استفاده میشود تا برای فشارهای بالا مناسب شود. انواع مختلف آن شامل NR، CR، NBR، IIR، EPDM، ویتون، SBR، FKM، سیلیکون و CSM میباشند که هر کدام ویژگیهای خاص و مکانهای استفادهای خواص خود را دارند.

تفلون:

جنس آن از PTFE بوده و به دلیل تفلون بودن، در مکانهایی که پایینترین میزان ضریب سایش، قدرت تحمل حرارتی تا ۲۶۰ درجه سانتیگراد و مقاومت نسبت به اسید و باز دارند، باعث شده تا گسکت تفلونی در صنایع نفت، گاز، پتروشیمی و فولاد کاربرد گستردهای داشته باشد.

کیت عایقی

این نوع گسکت باعث میشود تا فلنج، خوردگی پیدا نکند و یک حفاظ الکتریکی ایجاد میکند. برای فلنجهای برجسته، سطح صاف و رینگ مشترک بکار میروند.با کمک رزینهای فنولیک که دورتادور آن را لاستیک نئوپرن پوشانده است ساخته میشوند. بخش فنولیک ایجاد کننده خاصیت عایقی و بخش لاستیکی خاصیت آببندی دارد.

غیر آزبستی

در فلنجهای برجسته از نوع RF و سطح صاف، سیستمهای فشار پایین و کلاسهای ۱۵۰ تا ۳۰۰ مورد استفاده قرار میگیرند.

نحوه انتخاب گسکت مناسب

برای انتخاب یک گسکت مناسب حتما باید موارد زیر رو در نظر بگیرید.

- مقدار دمایی که باید در آن کار کند.

- نوع سیالی که قرار است از داخل خط عبور نماید.

- مقدار فشاری که باید در آن کار کند.

- نوع فلنج و تعداد پیچهایی که قرار است فلنجها را به هم متصل سازد.

- تعداد دفعات استفاده

- قیمت و موجودی

ویژگیها و نحوه عملکرد گسکت

گسکت به عنوان یک ابزار کاربردی در صنایع مختلف از ویژگیهای منحصربهفردی همچون داشتن خاصیت ضد لرزش بودن، کاهش سروصدای قطعات، آببندی و جلوگیری از نفوذ مایعات، مقاومت در برابر خوردگی، تحمل دما و فشار بالا و … برخوردار است.

نشتی مایعات در سیستمهای لولهکشی، مخزن آب، تجهیزات صنعتی و … میتواند خسارتهای زیادی ایجاد کند و انرژی و محصولات زیادی را هدر بدهد حتی محیط زیست را تحت تأثیر قرار میدهد. گسکتها با قرار گرفتن بین دو سطح به خوبی از نشتی مایعات و سیالات جلوگیری میکنند و از بروز خسارتها جلوگیری میشود. این واشرها همچنین با جدا کردن قطعات از همدیگر میتوانند از سایش، اصطکاک و خوردگی آنها جلوگیر کنند. گسکتهایی که دارای خاصیت الاستومری هستند میتوانند به راحتی تغییر شکل داده و تمام فضاهای خالی بین قطعات را پر کنند و این باعث میشود که از بروز نشتیها به خوبی جلوگیری شود.

مواردی که باعث از بین رفتن گسکت میشود

وجود ارتعاشات در سیستم

وجود ضربه قوچی در سیستم

قرارگیری نامناسب گسکت

در مسیر گرمایش قرار گرفتن

خزش گسکت (تغییر شکل تدریجی و کند،تحت تاثیر نیروی ثابت با تنش مداوم)

فشار غیر یکنواخت از طرف فلنجهای نگه دارنده

پائین بودن قدرت تحمل

پایین بودن قدرت استحکام پیچها

مزایای استفاده از گسکت

√ استفاده در صنایع نفت و گاز

√ استفاده در صنایع پتروشیمی

√ مقاوم به خوردگی توسط اسید و باز

√ در مقابل طیف وسیعی از مواد شیمیایی مقاوم بوده و از بروز نشتی جلوگیری میکنند

√ در برابر رنج دمایی ۲۰۰- تا ۱۰۰۰+ درجه و تا فشار ۴۰۰ بار مقاوم است

√ نوع سرسیلندر آن که در موتور خودرو استفاده میشود و از مخلوط شدن آب و روغن جلوگیری میکند

√ بعضی از گسگتها نیازی به چسب ندارند در نتیجه نصب و تعمیر بسیار آسانی دارند

√ مواد اولیه ساخت آنها نسبتا فراوان است

√ برخی از آنها عایق الکتریکی خوبی هستند

√ مقاومت سایشی بالایی دارند

مهمترین نکات در خرید گسکت

هر کدام از انواع گسکتها میتوانند ویژگیها و مشخصات منحصربهفردی داشته باشند به همین دلیل لازم است در زمان خرید آنها، نکات و پارامترهای مختلفی را در نظر بگیرید. مهمترین نکاتی که در خرید گسکتها باید در نظر داشت:

- شرایط فشاری و دمایی که گسکت میخواد توی آن کار بکند

- نوع سیالی که از تجهیزات عبور میکنند.

- تعداد پیچهایی که باید فلنج ها را به هم وصل کند و نوع فلنج ها

- نوع کارکرد و تعداد دفعات استفاده از گسکت

- برند سازنده و کیفیت واشرها

- مواد اولیه ساخت تجهیزات

- شرایط خورندگی و فرسایشی سیال

- طول عمر خود گسکت

ویژگیهای مهمی که در هر گسکت باید در نظر بگیرید تا بتوانید متناسب با نوع کاری که انجام میدهید گسکت مناسب انتخاب کنید.

◊ عدم نفوذپذیری: اگر گسکت پس از اتصال تحت فشار داخلی یا خارجی متراکم شود نمیتواند به بهترین نحو از نشت جلوگیری کند.

◊ تراکمپذیری: گسکت باید تحت فشار متراکم شده تا بتواند نواقص اتصالات را برطرف کند.

◊ مقاومت در برابر نازک شدن: اگر واشر در هنگام اعمال نیرو و دما ضخامت خود را از دست دهد، باعث باز شدن فضای بین اتصالات شده و همچنین پیچ و مهرهها شل میشوند. در نهایت این اتفاق سبب ایجاد نشتی خواهد شد.

◊ انعطافپذیری: اگر چه اتصالات در محل گسکت بهطور معمول ثابت هستند اما تحت تاثیر دما و فشار کمی، حرکتهایی ایجاد میشود که گسکت باید قادر به جبران چنین حرکاتی بوده و انعطافپذیری داشته باشد.

◊ مقاومت شیمیایی: گسکت باید در برابر خوردگیها و تاثیرات مواد شیمیایی مقاومت بالایی داشته باشد.

◊ تعویض آسان: واشر مناسب، پس از استفاده بهراحتی قابل جدا شدن خواهد بود.

◊ مقاومت در برابر دما: گسکت باید توانایی تحمل اثرات حداکثر و حداقل دما در طی فرآیند و دمای جوی خارجی و داخلی داشته باشد.

◊ ضد خوردگی: گسکت نباید باعث خوردگی فلنج شود.

سوالات متداول

گسکت چیست؟

گسکت (Gasket) که اصطلاحا به درزبند یا واشر آببندی معروف است، وسیلهای است که فضای خالی بین دو سطح را پر کرده و از نشت و خروج سیال جلوگیری میکند.

استاندارد طراحی و ساخت گسکت چیست؟

ASME B16.20 و ASME B16.21 و API601 و BS3381 و ASTMF36 از جمله مهمترین استانداردهای مورد استفاده برای طراحی و ساخت گسکتها میباشند.

انواع گسکت بر اساس نام سازنده کدام است؟

گسکتهای غیر فلزی (شامل گرافیتی، لاستیکی، تفلون (PTFE)، فیبر غیر آزبست فشرده شده (CNAF))، گسکت های فلزی (شامل گسکت رینگی یا RTJ)، گسکت های نیمه فلزی یا کامپوزیت (شامل اسپیرال وند، کامپروفایل، کاروگیتد)

تفاوت گسکت، واشر و سیل مکانیکی در چیست؟

سیلهای مکانیکی برای آب بندی و جلوگیری از نشتی کاربرد دارند و به دو نوع چسبنده (چسبی) و فشاری تقسیم میشوند. گسکتها عموما به عنوان سیلبند (آببند) فشاری مورد استفاده قرار میگیرند در حالی که واشرها برای توزیع بار در پیچ و مهرهها به کار میروند.

Gasket sealant (LG-6) چه مدل گسکت هست؟

گسکت خمیری میباشد که بیشتر در آب بند کردن متریال رزوهای استیل استفاده میشود. همچنین در آب بند کردن فلنجهای FACE:RTJ , RF به تجهیزات خاص نیز استفاده میشود.

طراحی و ساخت انواع گسکت شامل چه استانداردهایی میشود؟

ASME B16.20 و ASME B16.21 و API601 و BS3381 و ASTMF36 ازجمله مهمترین استانداردهای قابل استفاده در طراحی و ساخت انواع گسکتها هستند.

آیا گسکت EPDM منجید دار هم هست یا این دو هر کدام مقوله جداگانه هستند؟

گسکتهای EPDM برای خطوط روغن داغ استفاده میشوند که در صورت وجود منجید، ساختار آنها در تماس با روغن خراب میشود. در صورتی که گسکتهای منجیددار برای خطوط انتقال آب استفاده میشوند.